Le service de fret ferroviaire • Transport intermodal • Conteneur

➤ À retenir : Cotes ISO – Indispensables pièces d’angle – Manutention par spreader – Transport par camion – Transport par train

➤ Voir les autres UTI : Caisse mobile – Semi-remorque – Camion complet

En très bref :

- Une origine militaire transformée en application civile aux États-Unis dans les années 1950 ;

- Création d’une boîte métallique très robuste, de haute résistance (corrosion, choc de manutention) ;

- 1956, le premier voyage du genre a été effectué avec 58 remorques en aluminium sans roues sur le navire Ideal X ;

- Années 1960 : introduction des conteneurs réfrigérés grâce au système de Frederick McKinley Jones, permettant le transport de produits périssables ;

- Années 1970 : l’ISO a standardisé les conteneurs pour faciliter leur manipulation globale. Les normes ISO 668 et 1496 ont été mises en place, définissant les longueurs standard à 20, 30 et 40 pieds ;

- Années 1980-2000 : intégration de la technologie dans les conteneurs, avec des entreprises comme Maersk investissant dans l’intelligence artificielle et les plateformes numériques pour le suivi des conteneurs ;

- 2019: Lancement du “Container 42”, l’un des premiers conteneurs intelligents, équipé de capteurs et de technologies pour la collecte et l’analyse de données ;

- Un transport multiforme :

Sur navire

Sur train

Sur barge ou péniche

Sur camion

D’après le rapport “Review of Maritime Transport 2023” de la CNUCED, les cargaisons conteneurisées représentent environ 24 % du volume total des marchandises transportées par voie maritime. Ce chiffre est relativement stable ces dernières années, ce qui reflète le rôle crucial du transport par conteneurs dans le commerce mondial.

Côté technique

La norme ISO TC 104

C’est peu connu, mais le conteneur vient des normes de l’ONU, à travers sa section ISO/TC 104 “Conteneurs pour le transport des marchandises”, laquelle a formalisé la normalisation internationale des conteneurs dès 1967. Cela a aidé à soutenir le commerce des marchandises et a contribué de manière significative à l’essor de la marine marchande mondiale. Les travaux de ce comité ont également aidé à améliorer considérablement la sécurité des mar-chandises en transit. Par rapport aux tonnes de marchandises déplacées, un navire porte-conteneurs moderne aux normes de l’ISO/TC 104 consomme 60 % de carburant en moins et produit 60 % d’émissions de CO2 en moins que ne le feraient, à tonnage égal, un navire cargo classique. Le transport conteneurisé est à ce jour une composante majeure du commerce mondial avec plus de 22 millions de conteneurs en service dans le monde.

L’unité de mesure du conteneur est celle du 20′, appelé TEU (Twenty Equivalent Unit en anglais), traduit par EVP en français (Equivalent Vingt Pieds). Un conteneur de 40′ est donc bien un double EVP ou TEU. Cette unité est appliquée à tous les engins de transport, en premier lieu aux portes-conteneurs (PC). Un PC de 18.000 EVP n’équivaut donc pas à 18.000 conteneurs d’emport, mais à 9.000 conteneurs de 40′ ou un mix avec des conteneurs 20′. Cette unité de comptage est moins utilisée dans transport ferroviaire.

Qui décide quoi ?

L’évolution des normes et des techniques (fermetures des portes, sécurité) sont tenues par le Comité ISO TC 104 tandis que le BIC, le Bureau International des Containers et du Transport Intermodal, est responsable des immatriculations. Ces bureaux sont en liaison avec un monde à part : le monde maritime. Les normes ISO ont une importance cruciale car elles sont reprises sur tout le matériel de manutention, que ce soit dans les ports ou dans les terminaux terrestres.

L’Europe se différencie

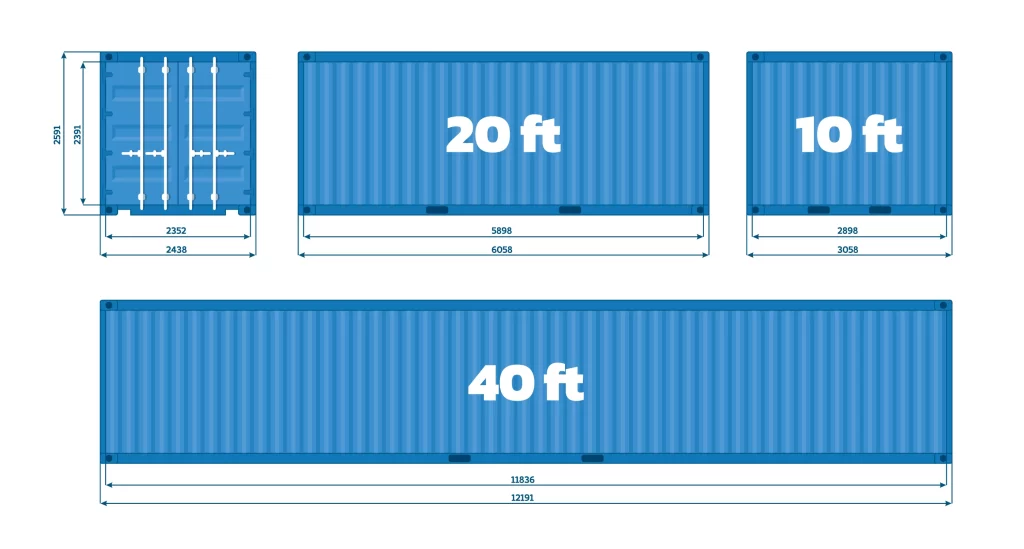

Les UTI européens et les conteneurs ont une différence de largeur légère, mais suffisante pour poser des problèmes d’optimisation des chargements comme le démontre le schéma ci-dessous :

• Les conteneurs A (40′) et C (45′) n’acceptent que respectivement 24 et 27 palettes disposées en deux rangées, laissant des espaces inutilisés.

• Les semi-remorques ou caisses mobiles B et D en revanche acceptent 3 rangées jusqu’à 30 ou 33 palettes, l’espace étant intégralement optimisé. Ce problème de paletisation est évoqué à cette page et a trouvé une solution technique que l’on peut visualiser à cette autre page.

Ce détail démontre pourquoi le conteneur ISO mondial n’est pas l’UTI de référence en transport terrestre, d’autant que sa rigidité le rend plus lourd. Les contructeurs ont cependant présenté un conteneur dit palletwide permettant la même optimisation qu’une caisse mobile. Mais l’économie du transport en Europe préfère encore la semi-remorque ou la caisse mobile légère car, outre le nombre de palettes, les gains de productivité se situent aussi au niveau du poids des véhicules. Les dimensions initiales du Comité ISO ont évolué comme suit :

Évolution en hauteur

Cette évolution a eu lieu au fil des décennies. Cela a concerné notamment la hauteur. Jugée insuffisante, la hauteur a évolué vers une cote de 9,6′, soit 2,90m extérieures au lieu des 2,59m usuels, afin de maximiser le transport en utilisant tout le gabarit routier et ferroviaire disponible, ce que la norme TC 104 n’avait pas prévu à l’origine.

Évolution en longueur

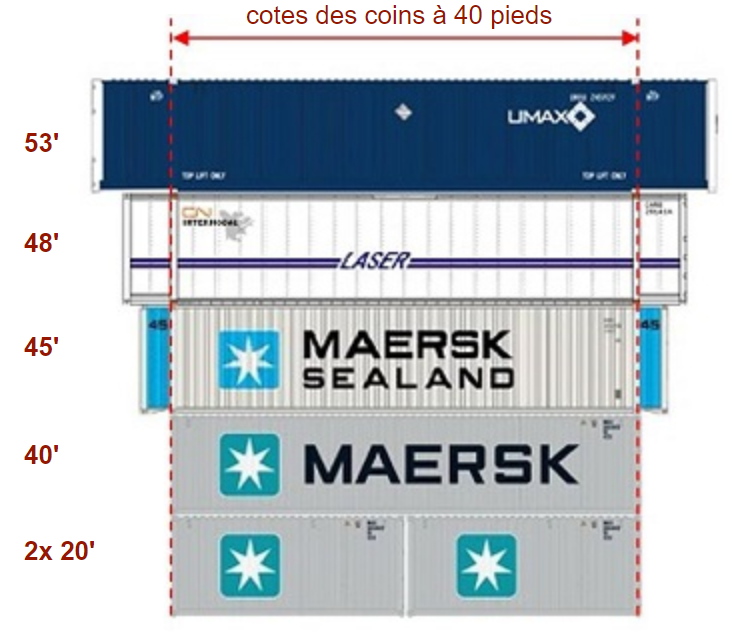

Les longueurs ont aussi évoluées, pour mieux coller aux dimensions du transport routier. Mais cela pose des problèmes aux navires cellulaires, qui ne sont pas modulables. Détail important : les coins (de préemption ou du bas) sont restés uniformisés à la cote de 40′, (en rouge ci-dessous). On a donc rajouté des “morceaux” de part et d’autre des coins pour obtenir des conteneurs rallongés comme le montre le schéma ci-contre.

Longueurs et hauteurs ont évidemment une influence sur tous les transports en ce qui concerne le calage des conteneurs, leur manutention et leur empilage.

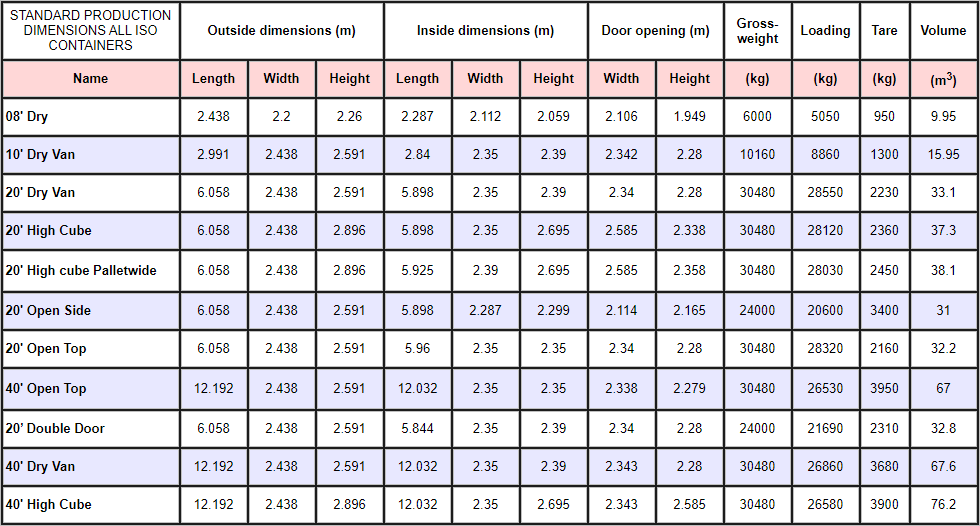

Conception générale des conteneurs

Les conteneurs sont régis par des lois, des règlements, des conventions et des normes sur une base internationale et nationale. Un grand nombre de conventions internationales ont été établies sous l’égide de l’ONU et de ses organisations parrainées. Des lois et réglementations nationales ont été élaborées pour appliquer les conventions internationales et les exigences nationales. Tous les fabricants de conteneurs et d’engins de manutention de conteneurs doivent obéir à des cotes strictes qui régissent la totalité des conteneurs du monde, quelle que soit leur longueur.

Parmi les quelques normes pertinentes de la série ISO :

• ISO 6346: 1995 Conteneurs pour le transport de marchandises – Codage, identification et marquage

• ISO 668: 2013 Conteneurs de la série 1 – Classification, dimensions et caractéristiques

• ISO 1161: 1984 Conteneurs de la série 1 – Raccords d’angle – Spécifications

• ISO 1496-1: 2013 Conteneurs de fret série 1 – Spécifications et essais – Partie 1: Conteneurs pour marchandises diverses à usage général

L’élément porteur du conteneur est sa structure en acier composée de poutres longitudinales et transversales et de montants d’angle. Cette structure suffit à elle seule pour garantir la stabilité et la portance du conteneur. Tout le reste, toiture, portes et parois, n’est qu’un habillage selon le type de conteneur voulu (dry, reefer, citerne…). On se reportera aux pages spécifiques de chaque type de conteneurs pour plus de détails. Il y a cependant un élément clé commun à tous les conteneurs ISO, qu’ils soient Dry, Reefer, citerne ou autre, et qui est prépondérant au système de transport mondialisé.

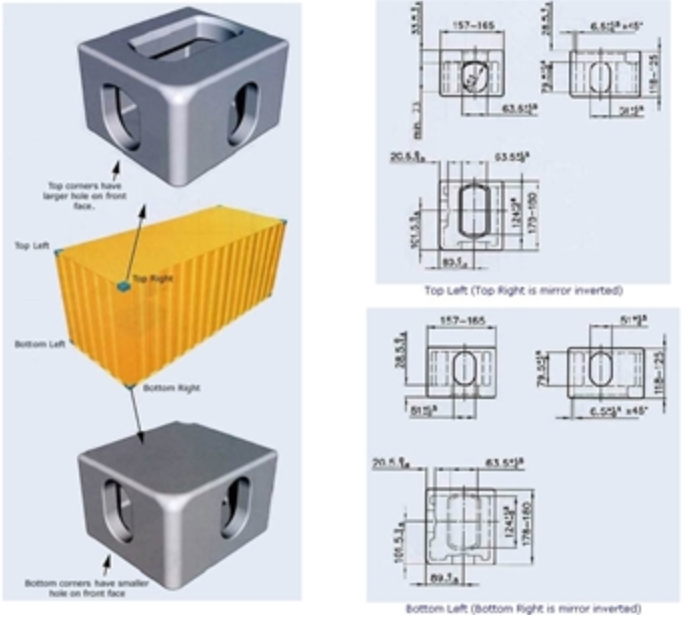

Les huit coins du conteneur : des éléments essentiels

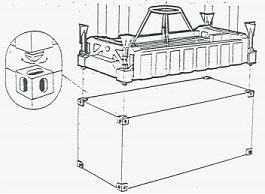

Les huit coins des conteneurs sont tous des éléments standardisés. La dimension de ces coins et surtout leur écartement en largeur et en hauteur est défini au millimètre près par la norme ISO 1161 car ils sont utilisés pour la manutention par des engins spécialisés sur tous les terminaux du monde. Il faut d’emblée distinguer :

• Les coins supérieurs nécessaires à la manutention du conteneur par un spreader normalisé au niveau mondial;

• Les coins inférieurs nécessaires au calage du conteneur sur tous les types de support, train, bateau et camions.

Le levage s’effectue à partir des quatre pièces de coins supérieures à l’aide de verrous tournants qui s’y engagent. Ce levage peut être effectué par une multitude d’engins dont le point commun est la présence d’un cadre rectangulaire nommé spreader, (ou palonnier en français). Dans les ports, des portiques et grues mobiles assurent les chargements et déchargements sur et depuis les navires. Sur les terminaux terrestres, des reach-stackers ou des portiques assurent la même manoeuvre. Le détails concernant le spreader se trouvent à cette page.

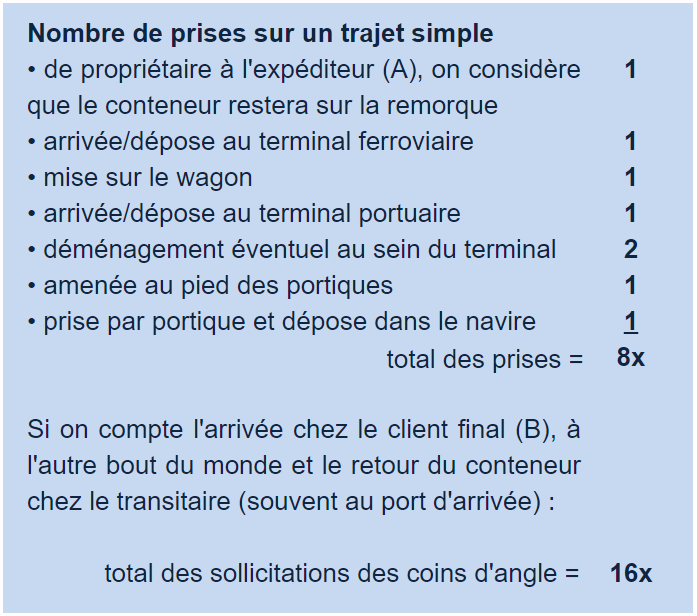

Sur un simple trajet de A vers B, le conteneur doit pouvoir supporter jusqu’à 8 prises sur quelques jours, et le double si on compte l’arrivée à l’autre bout du monde. Ce tableau met surtout en lumière les sollicitations des pièces d’angle supérieures, les seules du conteneur à en subir autant. C’est dire l’importance des spécifications techniques et la surveillance de l’usure. Les pièces d’angle inférieures ne sont sollicitées que sur la compression.

Les pièces d’angle sont en acier coulé soudable SCW 480. La teneur en éléments chimiques de l’acier doit être conforme à l’exigence relative à la valeur de l’équivalent en carbone Ceg ou CEN. Un certificat contenant des données sur la composition chimique et les propriétés mécaniques de l’acier doit être présenté à un expert ainsi que la valeur en équivalent carbone à sa demande.

Les pièces d’angle sont essentielles pour le levage. Les cotes sont ISO, ce qui fait du conteneur un élément concret de la mondialisation. Tous les appareils de levage doivent donc tenir compte de cette cotation mondiale unifiée : c’est le spreader, ou palonnier en français. On en parle plus précisément à une autre page.

La vidéo ci-contre nous montre la manutention classique de conteneur à l’aide d’un reach stacker ordinaire. On constate que le spreader offre un pivotement important permetant de prendre un conteneur de biais. Les conteneurs vides n’ont pas de limites d’empilement, mais on va rarement au-dessus les 6-7 étages, sans quoi on y a plus accès. Les conteneurs chargés ont un revanche des limites évidentes d’empilement.

➤ Voir aussi un reach stacker en action avec une semi-remorque

Les coins inférieurs

Ils sont d’une importance capitale : le calage du conteneur sur son plateau-support, quel que soit sont type. Ce calage est indissociable du twistlock, qui est une cale s’insérant dans chaque coins inférieurs, bloquant et stabilisant ainsi tous les types de conteneurs ISO sur un wagon, une remorque ou sur un fond de cale de navire.

Le twistlock

Le twistlock est une invention qu’on aurait pu qualifier de banale, mais qui est aussi à la base du commerce mondial puisqu’il permet le transport du conteneur et son calage sur différents supports (train, bateau, péniche, camion). Il a été mis au point à Spokane dans les années 1950 par l’ingénieur des transports Keith Tantlinger. Les twistocks supposent que les quatre coins inférieurs du conteneur soient forcément ISO. La partie femelle du conteneur est cette pièce moulée en angle de 180 × 180 × 110 mm, soudée au châssis inférieur du conteneur (schéma ci-dessus à gauche), et qui comporte un trou ovale normalisé de 124,5 mm. Le composant mâle, qui est le twistlock, s’insère dans le coin puis, avec une rotation de 90° faite manuellement par un opérateur, le twistlock vient caler le coin comme on le voit ci-dessous.

Transport sur camions et trains

Les plateaux routiers

Les twistlocks ont été déclinés en plusieurs versions, dont certaines uniquement à usage maritime. Les twistlock sont obligatoire en transport routier, mais pas en ferroviaire, dès qu’on dépasse 5,5 tonnes. Les ancrages sur remorques de camions doivent être conçus et installés conformément à la norme EN12195-2 ou ISO1496-1.

Cela leur leur impose de résister à une force minimale de 1.000 daN appliquée dans n’importe quelle direction. Chaque point d’arrimage doit être conçu et installé de manière à résister à une charge minimale de 500 daN appliquée dans n’importe quelle direction.

Les plateaux ferroviaires

Il n’y a pas si longtemps, on pouvait encore voir ce type de chargement : un conteneur Dry 40 pieds sur un simple wagon plat de type Ks ou assimilé. Bien évidemment dans ce cas-ci, la problématique du calage était résolue et la simplicité était de mise. Ce type de wagon se retrouvait par ailleurs un peu partout sur tous les réseaux d’Europe, avec des fonctions diverses…

Les plateaux ferroviaires aujourd’hui

Contrairement au transport routier, les conteneurs sur wagons ferroviaires ne doivent pas être verrouillés par twistlock. Les véhicules ferroviaires comportent de simples broches d’ancrage aux dimensions normalisées. En fonction du type de wagon, ces broches peuvent être fixes ou pliables (photos ci-dessous). Les développements économiques de ces vingt dernières, où les trains intermodaux mélangent dorénavant caisses mobiles et conteneurs maritimes, ont amenés les opérateurs intermodaux à se doter de parc de wagons universels, acceptant autant les semi-remorques que les conteneurs. Ces wagons sont alors dotés de broches rabattables selon le chargement : semi-remorque ou conteneur.

Au fil du temps, des conteneurs de 45 pieds ont fait leur apparition. Pour éviter de spécialiser le parc wagon, ce qui induirait des coûts importants, les constructeurs ont utilisé la méthode des broches rabattables, proches des unes des autres comme le montre la photo du dessus à gauche, ce qui permet le schéma ci-dessous :

L’avantage de ces broches rabattables concerne aussi la faculté de disposition du chargement sur le wagon : on peut très bien centrer le conteneur contrairement à ce qui représenté ci-dessus. L’autre avantage de disposer de broches judicieusement réparties tout au long du wagon est que les conteneurs 45 pieds ont été construit avec une surlongueur, mais leur châssis comporte les quatre coins d’un 40 pieds, ce qui fait que ces conteneurs ont 8 points d’ancrage. 🟧